Nei casi di pavimenti industriali sottoposti a carichi elevati – dove ai carichi statici si sommano i carichi dinamici – si devono attentamente considerare le caratteristiche meccaniche dell’isolante termico.

Negli edifici di tipo industriale, nei parcheggi e comunque in tutte le situazioni in cui sono in gioco carichi elevati, il progettista deve valutare la scelta dell’isolante con particolare attenzione ai carichi di progetto e alle caratteristiche degli strati sovrastanti che compongono il solaio.

L’isolamento termico posto in pavimenti industriali è sottoposto a continue e intense sollecitazioni:

- carichi statici (peso della pavimentazione stessa, delle strutture connesse o delle scaffalature e macchinari);

- sollecitazioni dovute all’utilizzo (traffico di veicoli, carrelli elevatori, macchine, apparecchi industriali, ecc.);

- carichi dinamici (partenze, frenate, vibrazioni);

Per l’isolamento termico di pavimenti industriali si può scegliere tra i prodotti RAVATHERM™ XPS X 500 SL e RAVATHERM™ XPS X 700 SL in funzione delle caratteristiche di resistenza a compressione a lungo termine e al modulo di elasticità riportati nelle schede tecniche.

La disponibilità di valori accuratamente misurati e certificati delle caratteristiche meccaniche rende possibile il calcolo delle sollecitazioni di flessione che risultano dalla deformazione della soletta sottoposta a carichi da traffico.

RAVATHERM™ XPS X 500 SL e RAVATHERM™ XPS X 700 SL garantiscono oltre all’elevata resistenza alla compressione e all’ottimo isolamento termico anche eccellente stabilità durante il ciclo di vita dell’edificio.

Descrizione

Isolamento termico pavimenti industriali con RAVATHERM™ XPS X 500 SL e RAVATHERM™ XPS X 700 SL

Negli edifici di tipo industriale, nei parcheggi e in tutte le situazioni in cui sono in gioco carichi elevati assumono grande importanza alcune caratteristiche del materiale isolante come:

- la resistenza alla compressione al 10% di schiacciamento ovvero la resistenza a compressione, per i materiali plastici, corrispondente alla sollecitazione di rottura del materiale (rottura delle celle) oppure alla sollecitazione che causa una diminuzione dello spessore iniziale del 10%. La distruzione o lo schiacciamento delle celle comporta variazioni delle proprietà termoisolanti e delle proprietà meccaniche causando anche maggiore assorbimento d’acqua da parte del materiale. La resistenza a compressione definita dalle norme altro non è che un criterio di classificazione del prodotto e perciò non deve essere utilizzata nei calcoli pratici.

- la resistenza alla compressione ammissibile per carichi di lunga durata con deformazione massima del 2% che, come da norma EN 1606, rappresenta la sollecitazione prodotta da carichi applicati con continuità per 50 anni, per una deformazione massima ammissibile del 2% dello spessore. Inoltre, rappresenta una sicurezza per l’esercizio di tutta la soletta con deformazioni insignificanti dell’isolante (per 50 mm di spessore si ha uno schiacciamento inferiore a 1 mm) ed esprime il valore a cui riferirsi per il dimensionamento e la verifica della sovrastante pavimentazione.

I valori di resistenza alla compressione ammissibile per carichi di lunga durata (50 anni) con deformazione massima del 2% sono:

- RAVATHERM™ XPS X 500 SL = 180 kPa

- RAVATHERM™ XPS X 700 SL = 250 kPa

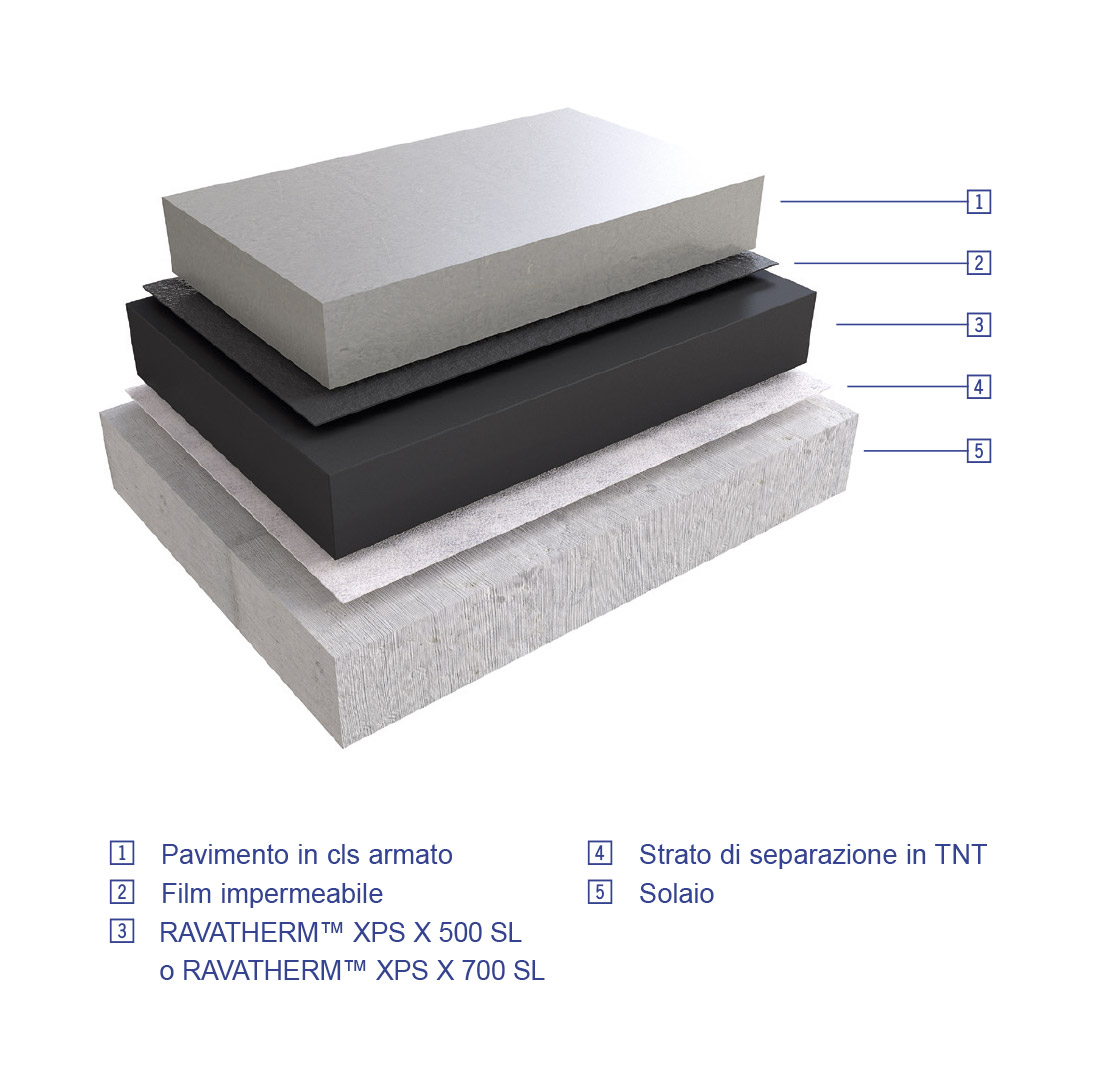

Le lastre RAVATHERM™ XPS X 500 SL o RAVATHERM™ XPS X 700 SL vengono posate a secco sulla struttura di fondazione prima di realizzare il massetto armato sovrastante opportunamente dimensionato.

Si possono posare i pannelli termoisolanti RAVATHERM™ XPS X 500 SL o RAVATHERM™ XPS X 700 SL direttamente sul terreno opportunamente compattato oppure su uno strato sottile di calcestruzzo, se necessario, livellato con sabbia.

In presenza di faglie o comunque di possibili acque di risalita è opportuno prevedere la posa di una guaina impermeabilizzante al di sotto dell’isolante.

I pannelli devono essere posati sfalsati e possono essere tagliati su misura con coltelli termici o con sega manuale a dentatura fine. Le superfici di taglio devono essere allineate con precisione.

Al di sopra delle lastre si consiglia di stendere un telo di polietilene per evitare che la gettata della soletta armata possa allontanare le lastre tra di loro ed infilarsi tra lastra e lastra.

Diverse sono le metodologie di calcolo e di dimensionamento degli spessori delle solette (calcolo semplificato con ripartizione del carico a 45°, Euronorms, calcolo agli elementi finiti), per ognuna di queste è essenziale avere a disposizione il valore di resistenza a compressione a lungo termine, anche detto di Compression Creep (sigla CC nella certificazione CE), per eseguire i calcoli (verificare i dati nelle relative schede tecniche dei prodotti). Si consiglia di prestare attenzione a considerare le discontinuità della soletta armata determinate dai giunti di dilatazione.